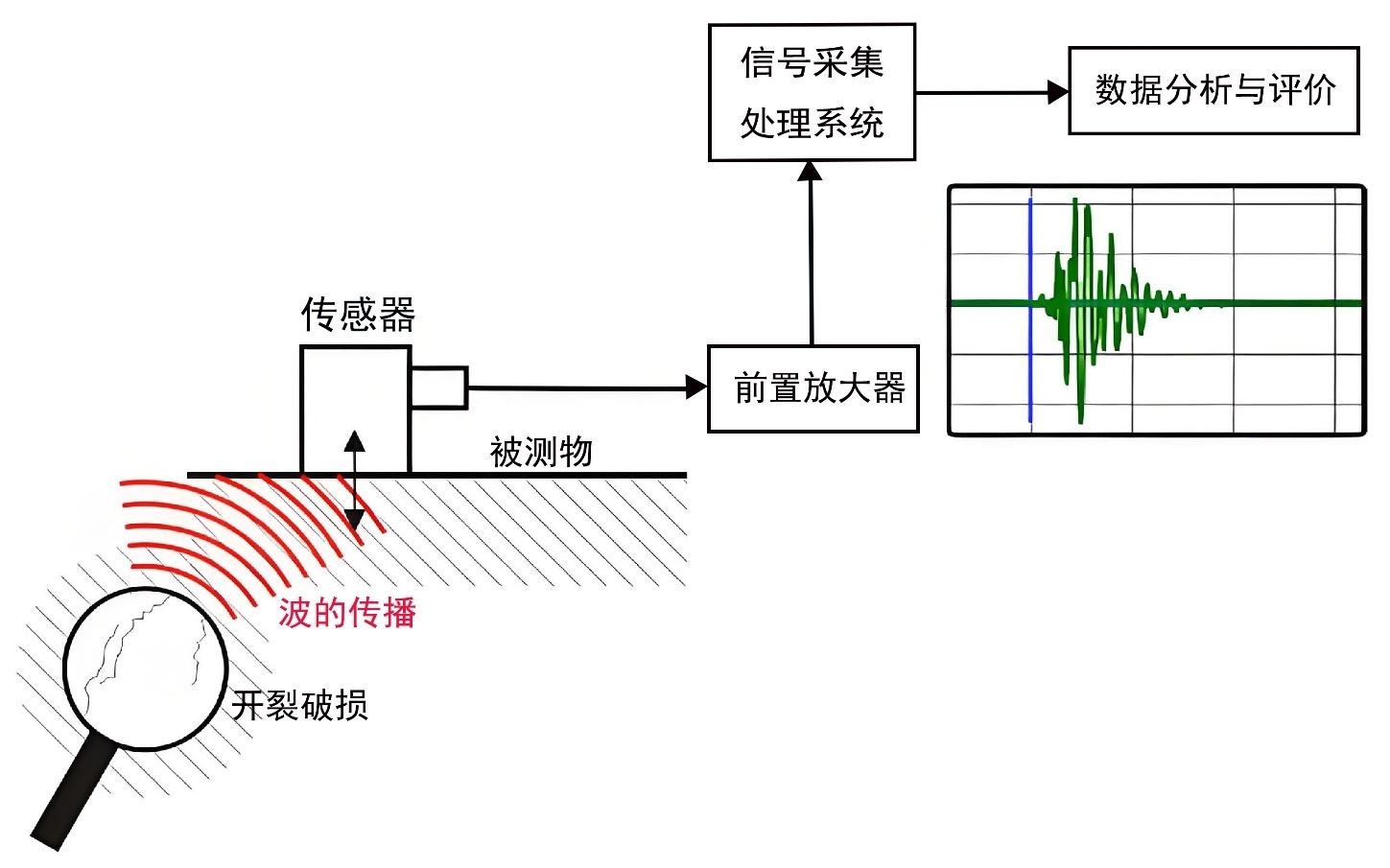

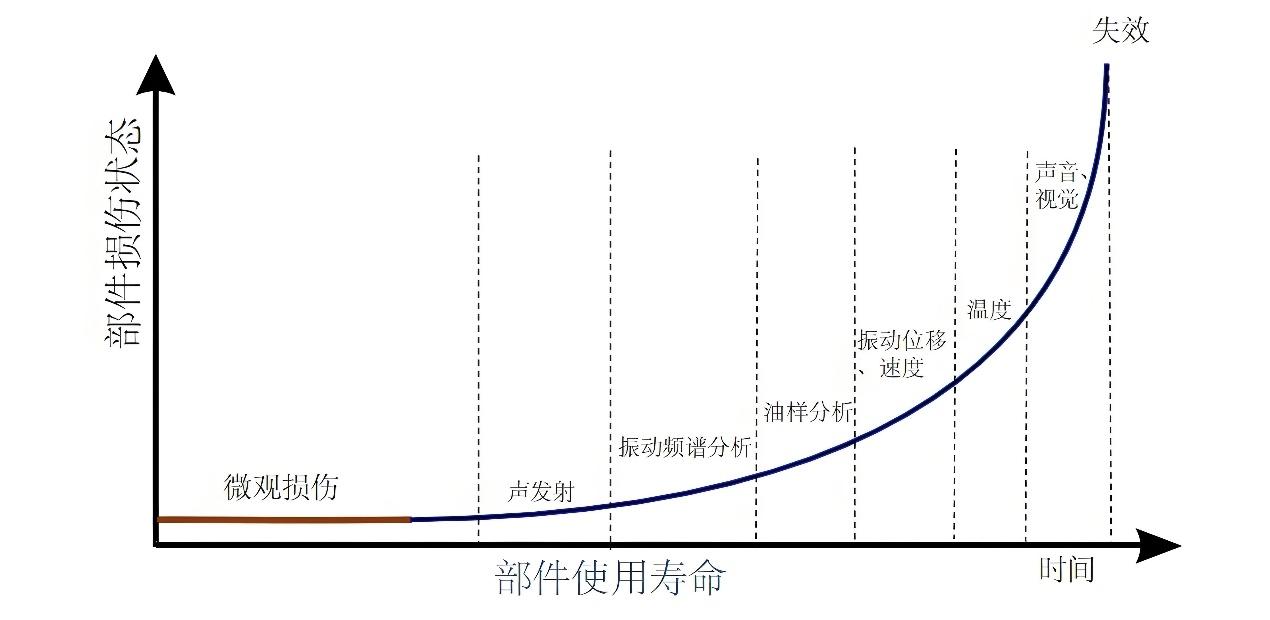

材料中局域源快速释放能量产生瞬态弹性波的现象称为声发射,声发射无损检测技术通过一系列高灵敏度的传感器来检测和追踪突然释放的应力波,从而达到检测材料缺陷的目的。

声发射检测技术是动态监测方法,声波来源于被测物本身,监测设备收集并判别正常信号与故障信号,提供实时或连续信息,发现早期或临近故障,如裂纹的萌生和扩展的动态监测(检测损伤或缺陷出现时的声音信号),实时评估缺陷的危害程度,降低过度维护的成本,预防意外事故的发生。

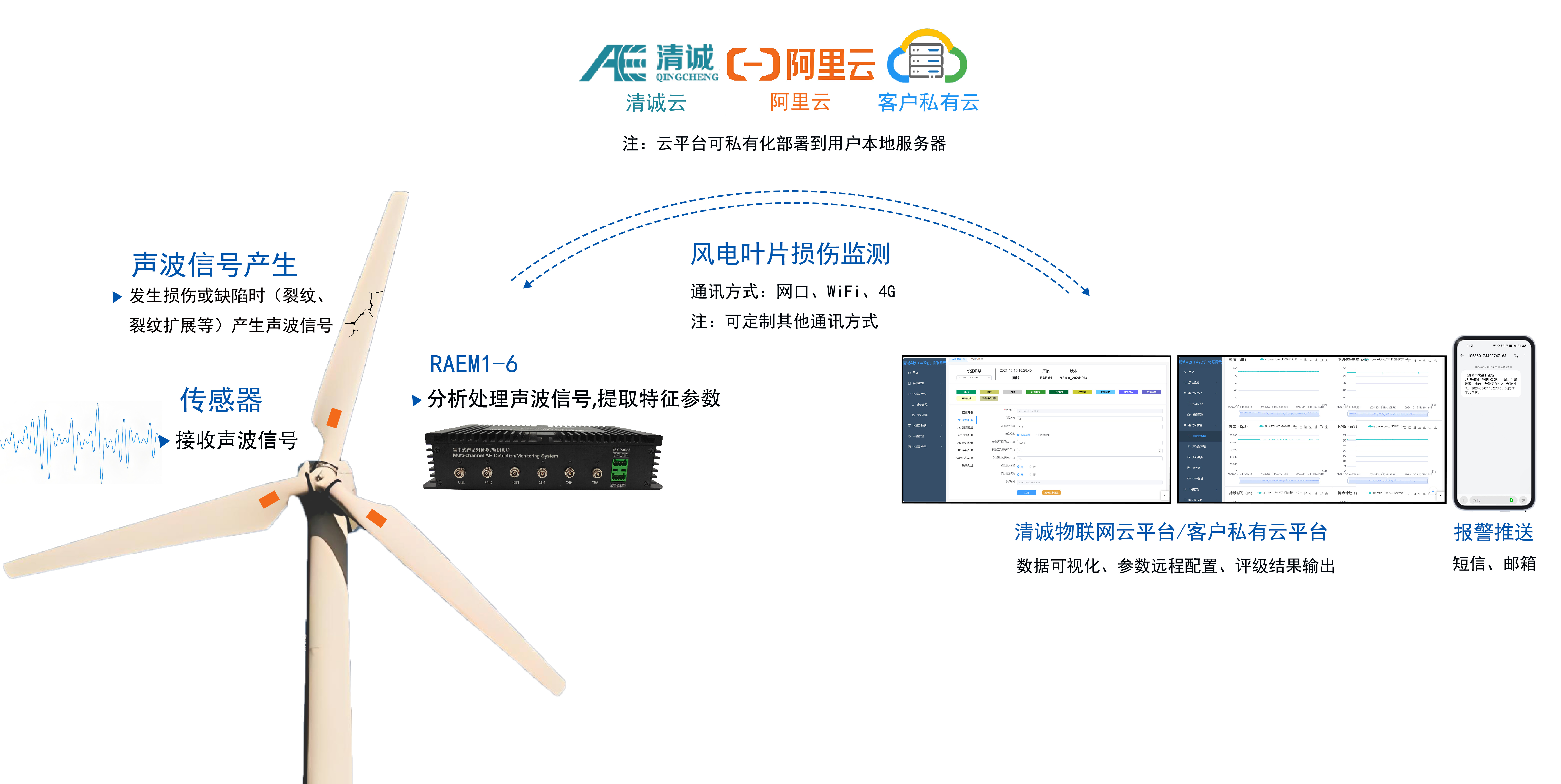

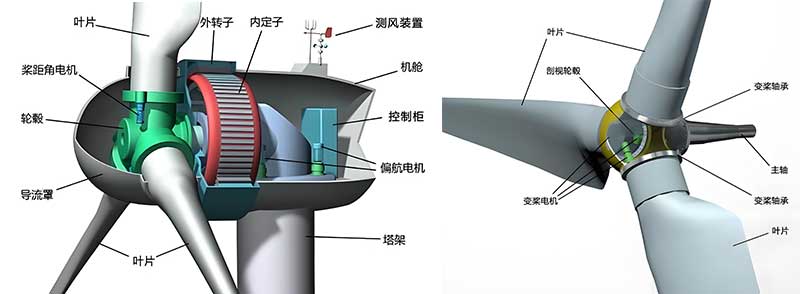

风电设备在发生裂纹、断裂等损伤过程中释放瞬态弹性波,系统接收分析这个声波,判断风电设备详细情况,评估风电设备的健康状态。

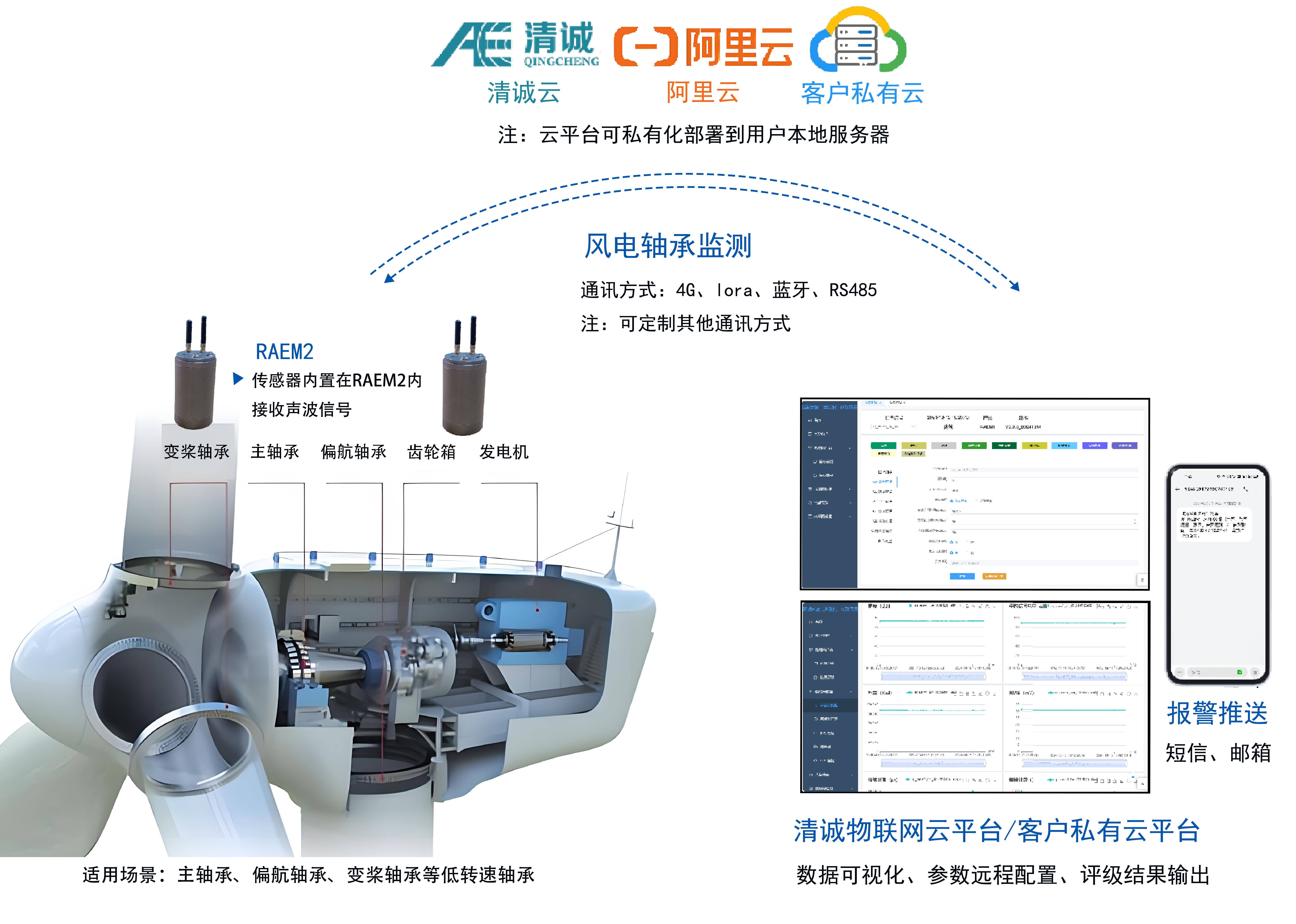

设备在线监测诊断,输出结构件损伤状态,远程设置参数,远程实时监测,手机端、云平台定制报警推送方式。在某转速下(外部输入),统计RMS的统计值,设定报警阈值,超过阈值则报警输出。

风电叶片损伤监测检测、风电螺栓监测检测、风电塔筒监测检测、风电转动设备损伤、润滑状态监测检测。

| 监测对象 | 关键指标 | 采集器型号 | 传感器型号 |

| 风电叶片 | 前缘侵蚀损伤、裂纹损伤、雷击损伤、尖端破损 | RAEM1-6 | 150系列传感器 |

| 风电螺栓 | 螺栓紧固降低、螺栓断裂 | RAEM1 | 40系列传感器 |

| 风电塔筒 | 变形、开裂和裂纹扩展 | RAEM1 | 150系列传感器 |

| 风电转动设备 | 滚动轴承外圈故障、滚动轴承内圈故障、滚动轴承滚子故障 | RAEM2 | 40系列传感器 |

国产化,可提供二次开发、可定制

通信协议:支持TCP/IP、MQTT、protobuf、用户定义的协议接入客户私有云平台

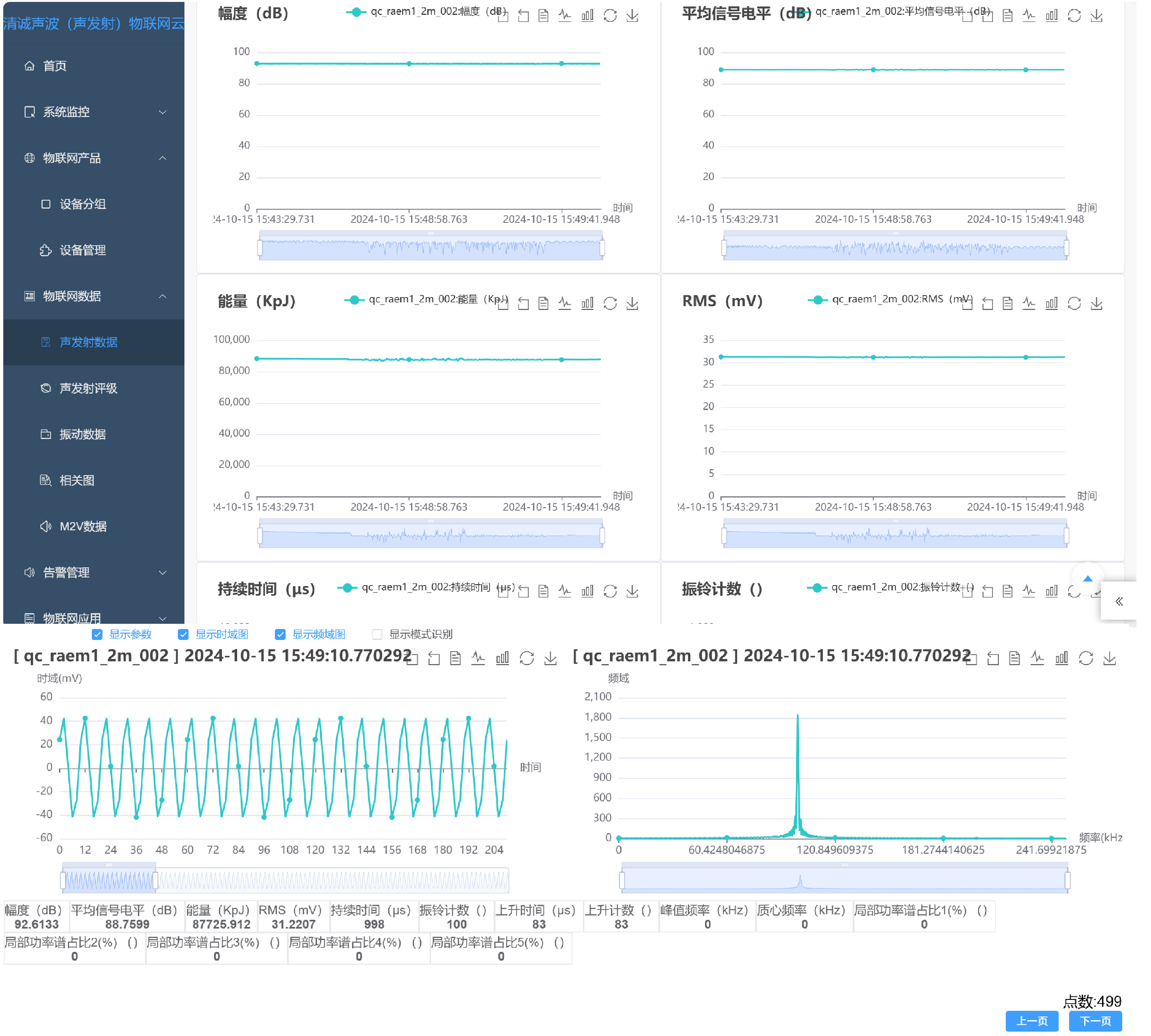

远程监控与管理:实时传输声发射参数(幅度、平均信号电平、能量、RMS等)原始波形数据,支持远程配置参数,减少现场巡检频次

快速部署:非侵入式安装,传感器通过磁吸夹具(铁磁性被测物体)或真空夹具(非金属非磁性的平面或一定曲率工件吸附)辅助安装,实现非侵入式快速部署

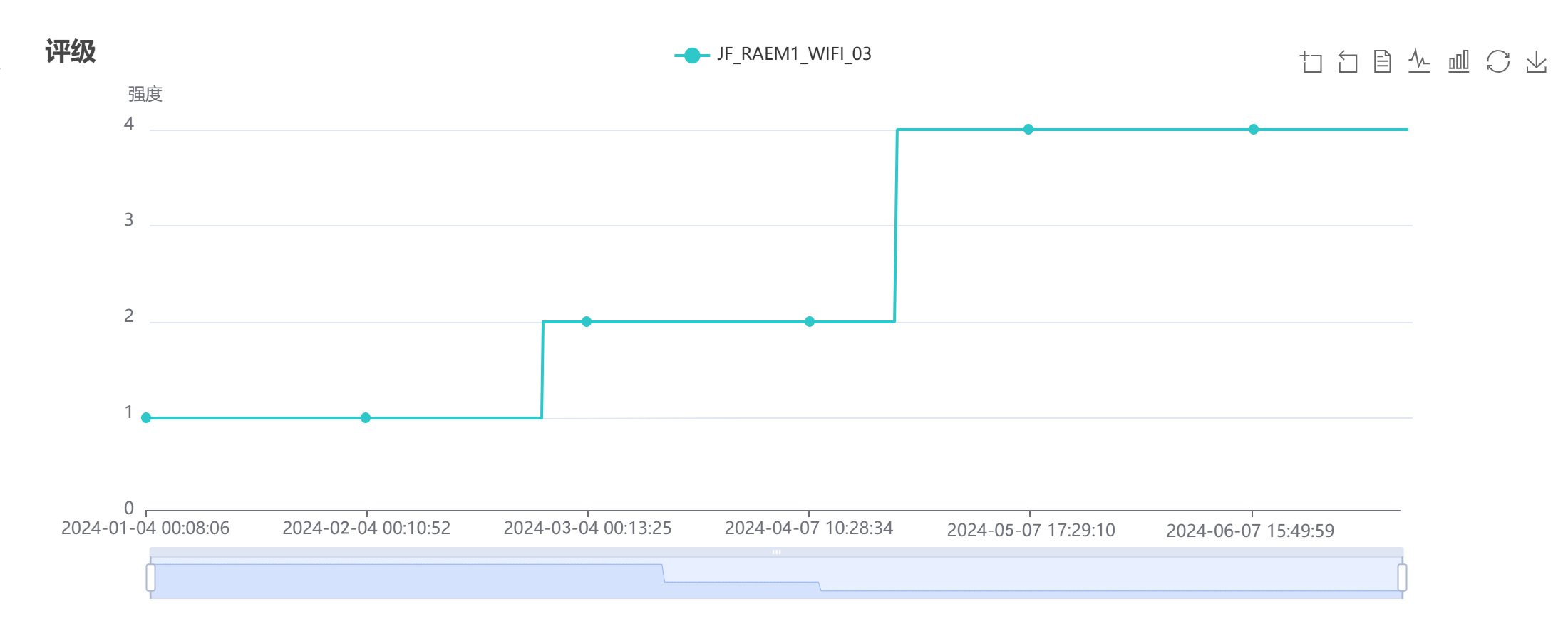

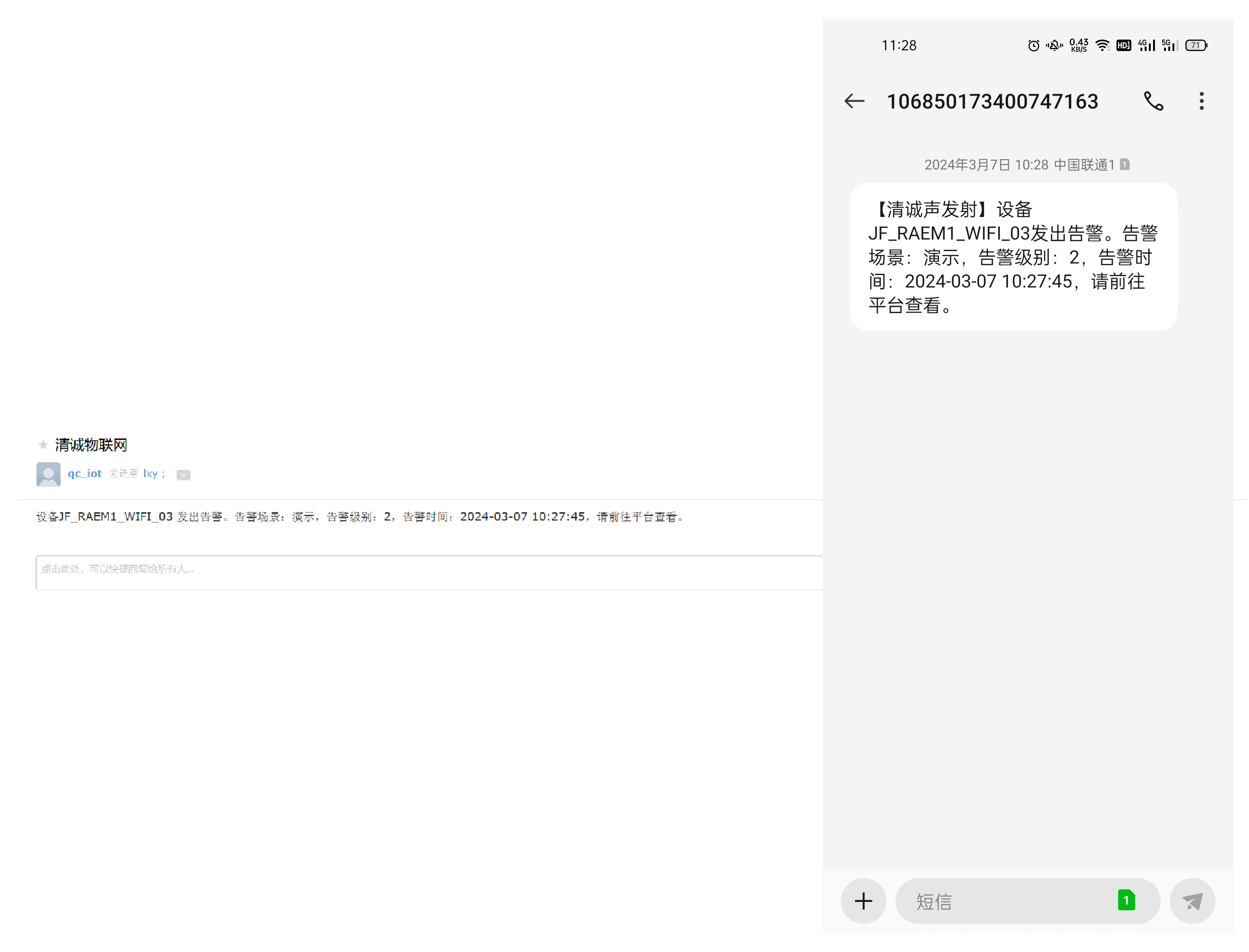

自动评级:能够对风电设备的状态进行自动评级,当达到某个级别时,监测系统会触发相应的报警。报警推送方式:邮箱、短信。

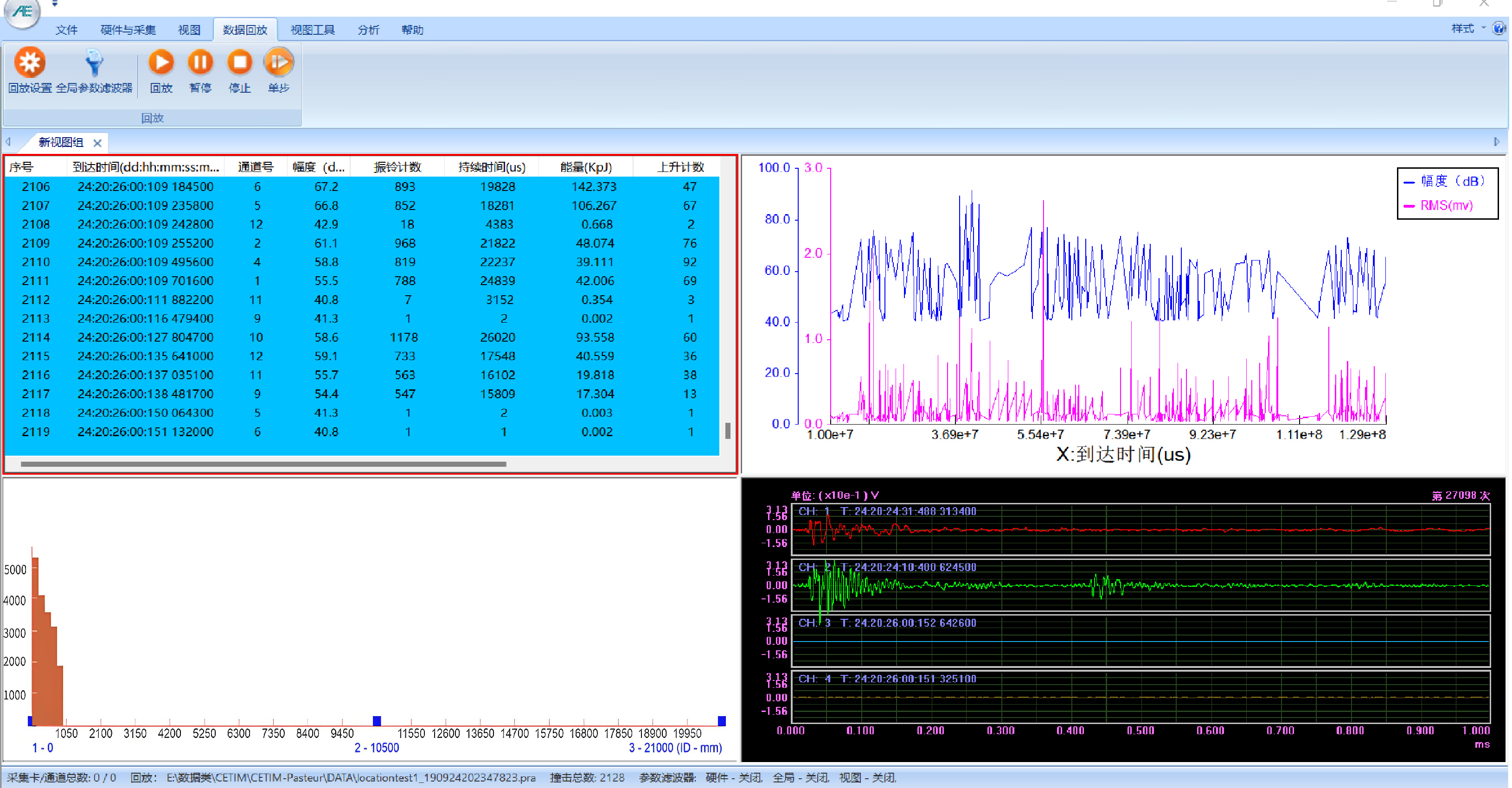

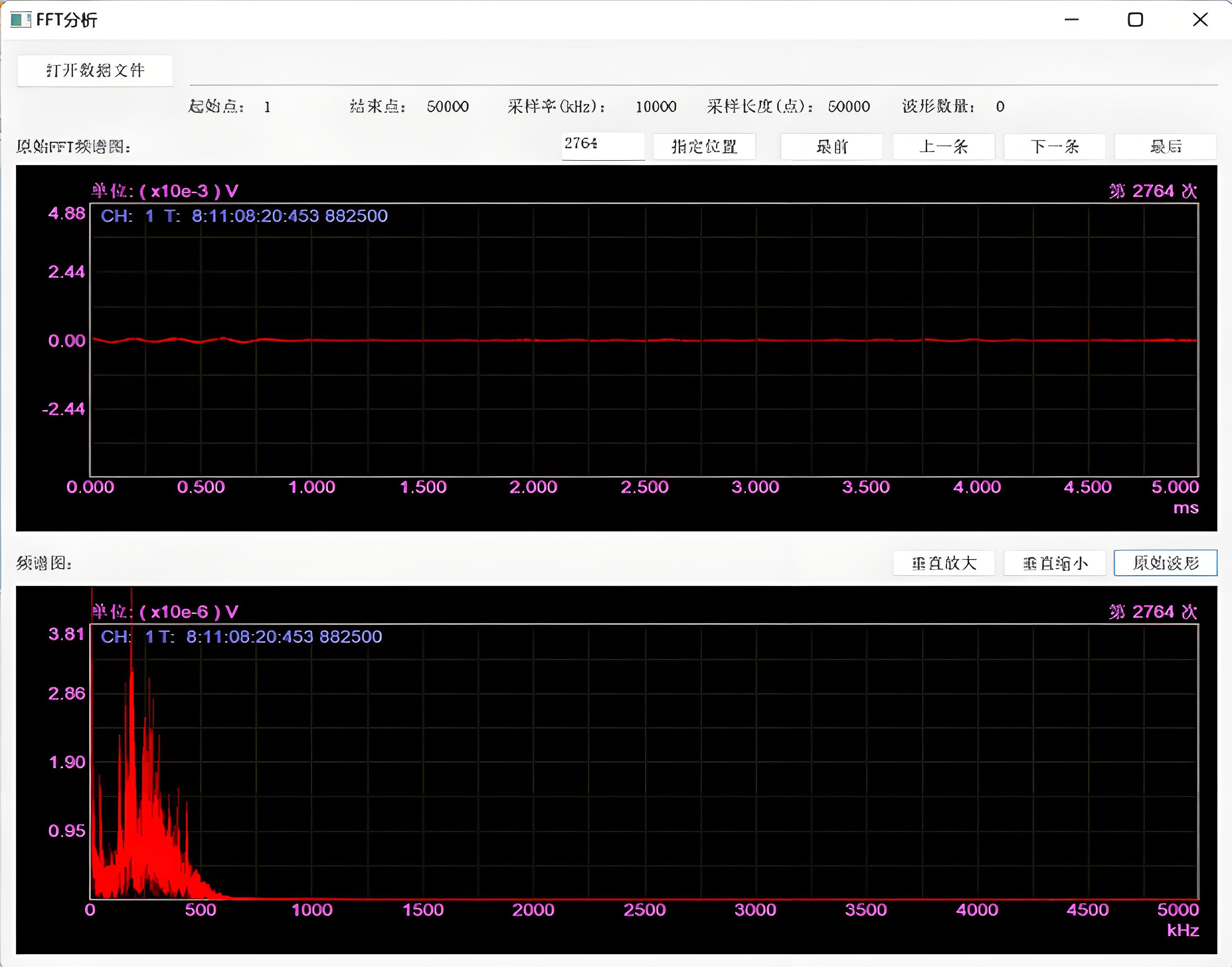

SWAE分析软件提供各类数据视图,辅助深入研究风电设备故障特征信号如参数分析、相关图分析、波形分析、快速傅里叶变换、小波变换、评级分析等。

数据可从云端下载后使用SWAE软件,也可以直接发送到SWAE软件进行实时分析处理,详细了解缺陷详细情况。

叶片内部的损伤会导致局部瞬时的弹性能量变化,释放应力波,进而引发纤维断裂、基体开裂、解键和剥离等情况。

风电叶片常见损伤:前缘侵蚀损伤、裂纹损伤、雷击损伤、尖端破损、皱褶、脱层、脱粘、冰、雹撞击、飞鸟撞击。

风电叶片在线监测-意义:

叶片早期损伤报警,避免出现叶片折断等破坏性损毁;

无需停机即可监测叶片损伤(注:安装和拆卸传感器时短暂停机);

监测叶片损伤的发展过程,提取叶片损伤特征,合理制定维修计划;

远程云端实时监测,减少人力检修成本。

原理:风电叶片发生损伤或缺陷时(裂纹、裂纹扩展等),传感器采集到的声音信号与正常运转状态下的声音信号不同,系统根据信号判断叶片是否存在损伤或缺陷,对叶片完整性做出健康评价。

传感器安装位置:叶片内部的靠近根部等位置。

与其他监测技术相比

| 名称 | 优点 | 缺点 |

| 声发射检测技术 | 及时性强,可提前预防叶片损伤 | 识别缺陷采用的多种探头,成本高 |

| 超声波检测技术 | 灵敏度高 | 识别缺陷采用的多种探头,成本高 |

| 可见光检测技术 | 巡检效率高 | 无法精确确定缺陷类型及位置 |

| 红外热成像检测技术 | 检测距离远,无需接触叶片 | 检测精度随着高度逐渐降低 |

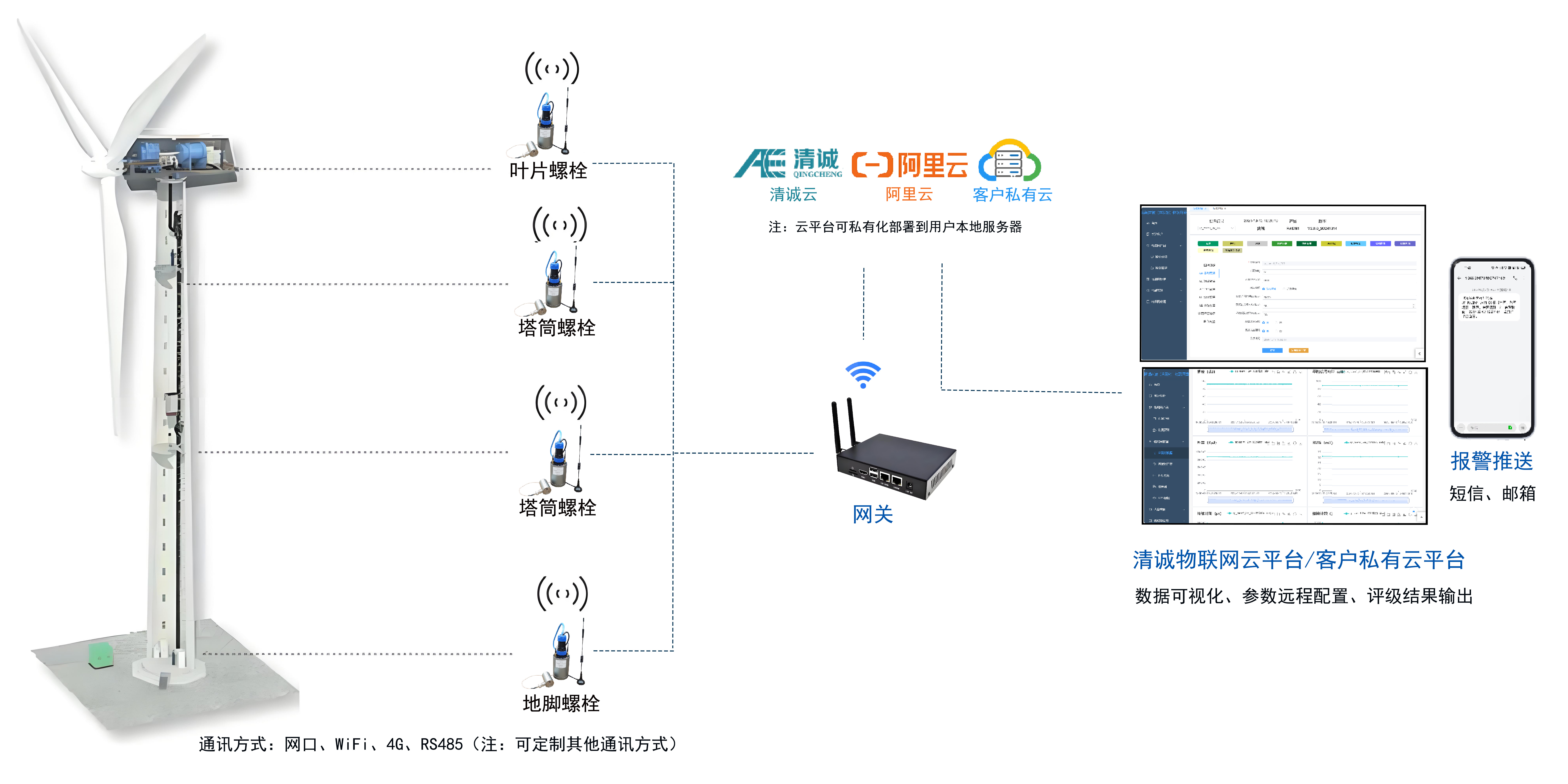

螺栓紧固力不足会使连接部分产生松动、滑移,紧固力过大则会引起疲劳断裂,造成风电设备损坏,螺栓是风电机组的关键连接件,尤其大功率兆瓦级风电机组安装螺栓可达上千根,因此螺栓的应力状态决定着风电机组的运行质量和安全。

应用:风电机组塔筒螺栓,偏航轴承螺栓,变桨轴承和叶片螺栓等。

原理:风电螺栓发生裂纹、断裂等损伤过程中释放瞬态弹性波,系统接收分析这个声波,得到螺栓缺陷状态信息。

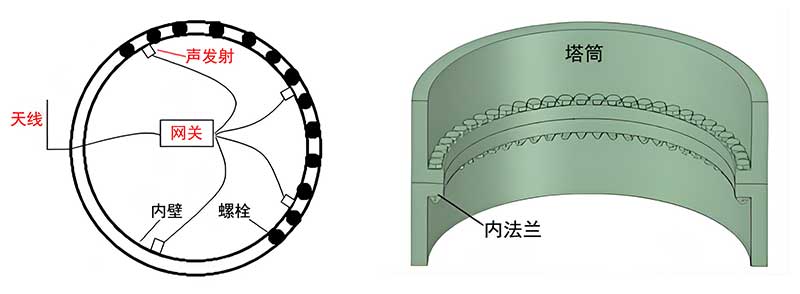

传感器安装位置:螺栓上或紧邻法兰上,包括塔筒螺栓和轴承等部件的螺栓。

原理:风电塔筒变形、开裂和裂纹扩展等损伤过程中常伴有微弱声波产生,系统接收分析这个声波,得到塔筒的缺陷程度、缺陷位置等信息,评估塔筒的健康状态。

传感器安装位置:塔身内塔筒监测部位(纵缝、环缝丁字口位置)。

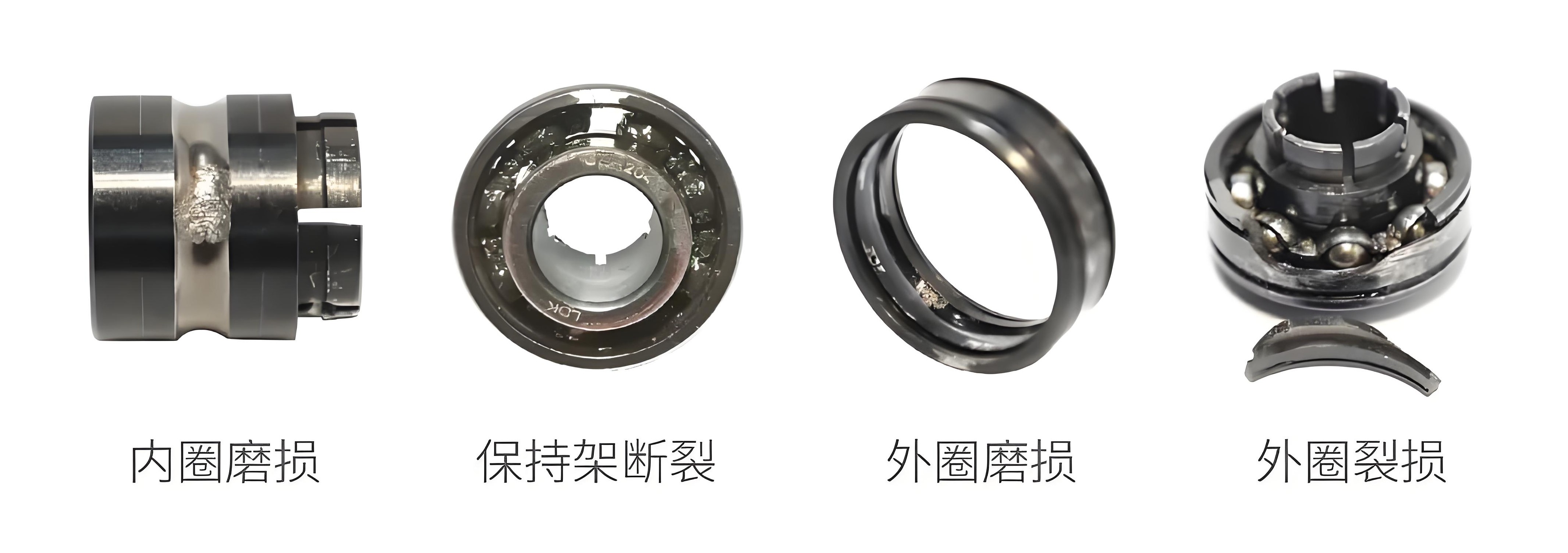

常见故障:滚动轴承外圈故障、滚动轴承内圈故障、滚动轴承滚子故障。

应用:主轴承、偏航轴承、变桨轴承等低转速轴承。

损伤监测:风电转动设备磨损、凹坑、裂纹等故障导致特征声波信号,RAEM1采集器分析声波信号获得故障信息,得到风电转动设备的损伤状况。

润滑状态监测:风电机组主要的润滑部位包括齿轮箱、发电机轴承、偏航系统轴承与齿轮、液压刹车系统和主轴承等。

传感器安装位置:安装在相对静止的轴承或轴承座,每个转动部件约2米距离间隔。

意义:远程监测轴承早期损伤,及时了解轴承损伤状况,降低过度维护的成本。

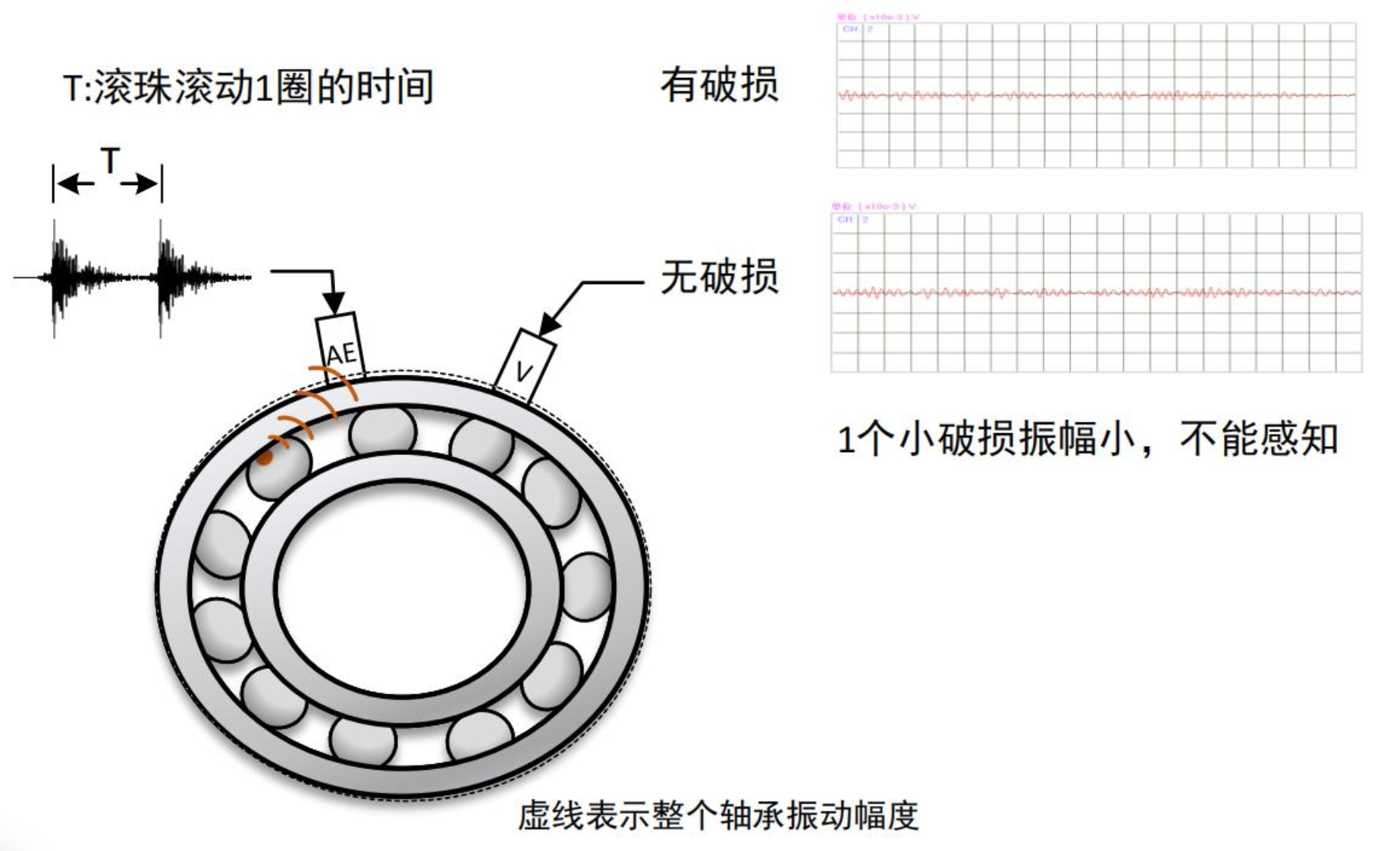

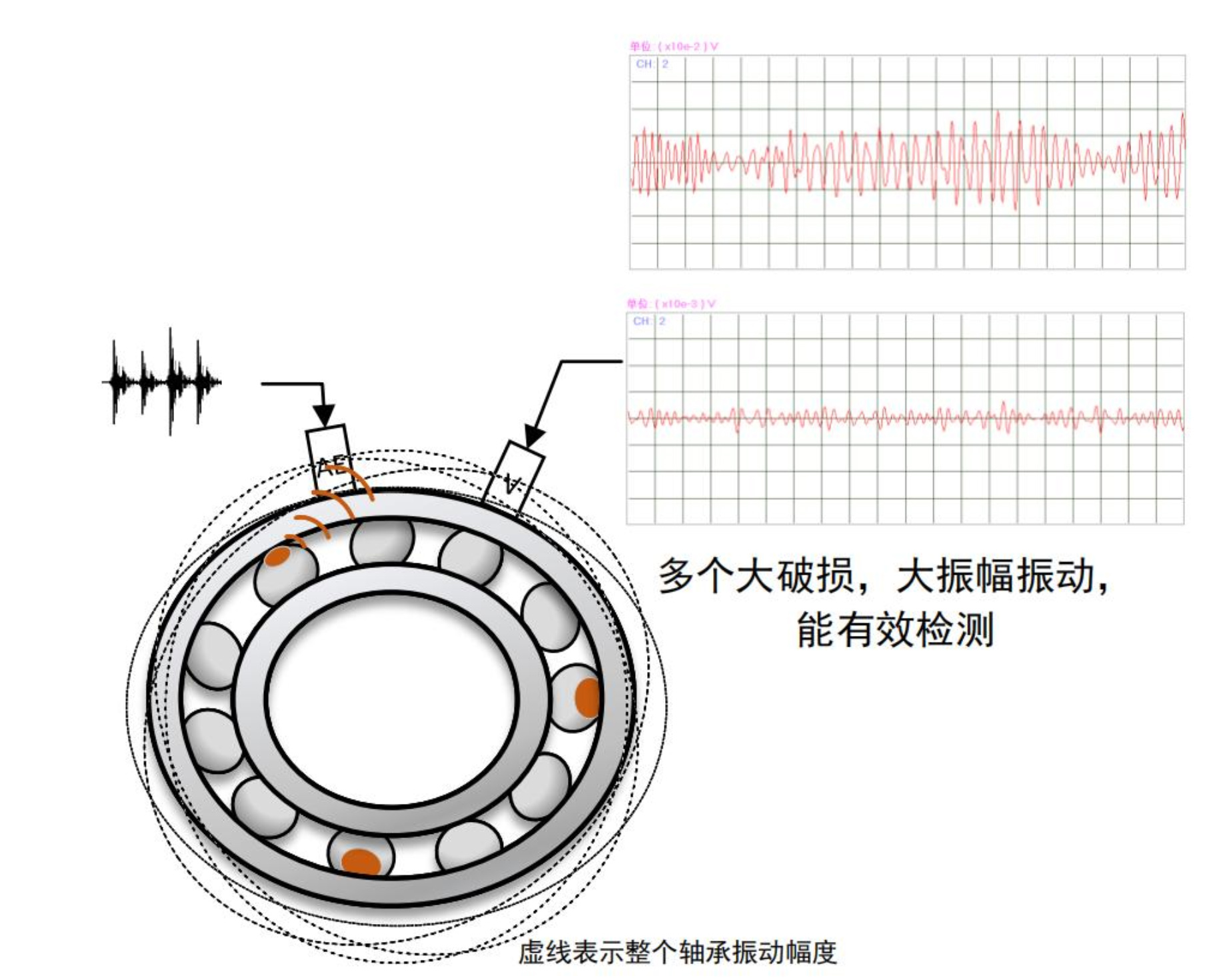

与振动监测相比

| 指标 | 声发射监测 | 振动监测 |

| 检测原理 | 平板材料内裂纹尖端声源机械波传播到表面然后沿表面传播被传感器接收 | 有磨损残缺轴承大振幅振动,固定在轴套上的传感器的振幅变大。 |

| 频率范围 | 高频(可达MHz级) | 低频(≤2000Hz) |

| 适用场景 | 低速设备早期故障诊断 | 中高速设备、中高频故障 |

| 信号灵敏度 | 对微观形变敏感 | 对宏观振动敏感 |

| 数据量 | 较高(需高采样率) | 较低 |

RAEM1是集自动控制信号采集、处理分析、数据储存、时钟同步和无线通讯为一体的智能物联网声发射监测系统。它具有24 小时连续工作的高可靠性,可以无线传输,适用于长期连续无人值守自动监测应用。

|

|

RAEM1-6是集自动控制信号采集、处理分析、数据储存、时钟同步和无线通讯为一体的多通道智能物联网声发射监测系统。它具有24 小时连续工作的高可靠性,可以无线传输,适用于长期连续无人值守自动监测应用。

|

|

RAEM2一体化状态监测系统,将传感器、电池、数据采集模块和通信模块内置在一个小型铝合金圆柱体外壳中(传感器可外置),其底部内置有磁铁,可以磁吸在铁磁性材料物体表面,时间触发采集,RAEM2按照休眠时间自动唤醒采集数据,不依赖电脑具有高可靠性,适用于长期连续无人值守的状态监测,具备蓝牙短距离巡检功能,物联网云平台用于远程数据监控和参数配置。

|

|

| RAEM1采集器技术参数 | RAEM1-6采集器技术参数 | |

| 通道组合 | 单通道或多通道组合使用 | 单通道、6通道或级联使用 |

| 采集方式 | 信号触发/时间触发 | 信号触发/时间触发 |

| 采样频率 | 2MHz/16bit | 单个通道最大采样率2M点/秒;16bit |

| 系统噪声/动态范围 | 优于30dB/70dB | 优于30dB/70dB |

| 输入带宽 | 10kHz-800kHz | 10kHz-800kHz |

| 模拟滤波器 | 30kHz、125kHz两个高通滤波器,80kHz、175kHz两个低通滤波器组合, 默认30kHz~80kHz,125kHz~175kHz两种带通滤波器组合,出厂固定 | 30kHz、125kHz两个高通滤波器,80kHz、175kHz两个低通滤波器组合, 默认30kHz~80kHz,125kHz~175kHz两种带通滤波器组合,出厂固定 |

| 数字滤波器 | 256阶的FIR滤波器,0kHz~1000kHz频率范围内任意数值设置直通、高通 低通、带通 | 0kHz~1000kHz频率范围内任意数值设置直通、高通、低通、带通(结合模 拟滤波器使用) |

| 传感器 | 内置前放系列传感器,三种内置前放可选:28V40dB,12V34dB,5V26dB | 内置前放系列传感器,三种内置前放可选:28V40dB,12V34dB,5V26dB |

| 数据输出 | 波形、参数、参数评级 | 波形、参数、参数评级 |

| AE特征参数 | 到达时间,幅度,振铃计数,能量,上升时间,持续时间,RMS,ASL、峰值频 率、质心频率、5个局部功率谱占比 | 到达时间,幅度,振铃计数,能量,上升时间,持续时间,RMS,ASL、峰值频率 质心频率、5个局部功率谱 |

| 内置SD卡容量 | 64G(可拓展至512G) | 64G(可拓展至512G) |

| 时钟同步 | / | 可以串口(有线)级联大通道,36通道同步时钟精度≤10us |

| 通讯方式 | 4G、网口、WiFi、RS485(可根据用户要求定制其他通讯方式,如NB-IOT、Lora等) | 网口、4G、WiFi |

| 使用温度 | -20℃~60℃。(WiFi版本为0℃~60℃) | LAN:-20~60℃;WiFi:0℃~60℃ |

| 供电 | 12VDC | 12VDC |

| 尺寸 | 圆筒直径φ62mm,高度 100mm | 长×宽×高:23.2cm×12.5cm×5.2cm |

| 重量 | 220g | 1.6kg |

| RAEM2采集器技术参数 | |||

| 通道组合 | 单通道信号输入 | 4G支持频段 |

LTE-FDD:B1/B3/B5/B8 LTE-TDD:B34/B38/B39/B40/B41 |

| 采集方式 |

连续采集模式、间隔采集模式、定时采集模式 (注:Lora版本只有间隔采集模式) |

手机巡检 | 蓝牙 |

| 采样频率 | 2MHz/16bit | 蓝牙最远通讯距离范围(米) | 无遮挡物区域内最远13.0m |

| 系统噪声/动态范围 | 内置传感器优于40dB/60dB,外置传感器优于30dB/70dB | 供电方式 |

多种方式可选: 1、 外部8.4VDC供电 2、 内置充电电池(3000mAh@8.4V) 3、 内置低自放电率的锂亚电池(7000mAh@8.4V,不可充电) |

| 输入带宽 | 10KHz-400KHz | 充电电压 | 8.4V |

| 数字滤波器 | 128阶,0kKz-1000kHz任意可调(滤波范围与采样率有关,最大为采样率的1/2 | 采样长度(us) |

2000Ksps:500us~15000us 1000Ksps: 1000us~30000us 500Ksps:2000~60000us 200Ksps:5000~150000us |

| 传感器 |

150KHz(60KHz-400KHz)/ 40KHz(15KHz-70kHz)可选 |

触发方式 | 时间触发 |

| 数据输出 |

参数(幅度,RMS,功率,ASL)、波形 (注:Lora版本暂不支持发波形数据) |

定时采集休眠时间精度 | ±1min (注:Lora版本:3min) |

| 通讯方式 | 4G/LoRa,RS485(注:可定制其他的通讯方式, 如WiFi,Zigbee,网口,USB3.0等) | 定时采集模式电池寿命 |

每天唤醒1次,每次1秒钟的情况下最大可工作: 理论下3年(使用使用7000mAh锂亚电池) 理论下1年(使用3000mAh充电电池) |

| 使用温度 | -20℃~60℃。(WiFi版本为0℃~60℃) | 连续采集模式电池寿命 | 15h(使用充电电池)、24h(使用锂亚电池) |

| 尺寸 |

直径φ60mm,高度105mm(含150k传感器不含天线); 高度117mm(含40k传感器不含天线) 外置传感器:直径φ60mm,高度105mm(不含天线) |

||

| 重量 | <500g(含电池、磁铁、天线) | ||

| GI150-1防水型传感器 | GI40窄频带内置前放一体化 | |

|

|

|

| 谐振频率 | 150KHz | 40KHz |

| 频率范围 | 60Khz~400KHZ | 15KHz~70KHz |

| 灵敏度 | >75dB | >75dB |

| 前置放大器 | 40dB28V | 40dB28V |

| 接口类型 | BNC | BNC |

| 防护等级 | IP62 | IP62 |

| 使用温度 | -20℃~50℃ | -20℃~50℃ |

| 尺寸(mm) | Φ30×36.5 | Ф30×57 |

清诚物联网云平台、阿里云平台、亚马逊云平台、客户的私有云平台等。支持TCP/IP、MQTT、protobuf、用户定义的协议接入客户私有云平台,云平台可私有化部署到用户本地服务器。

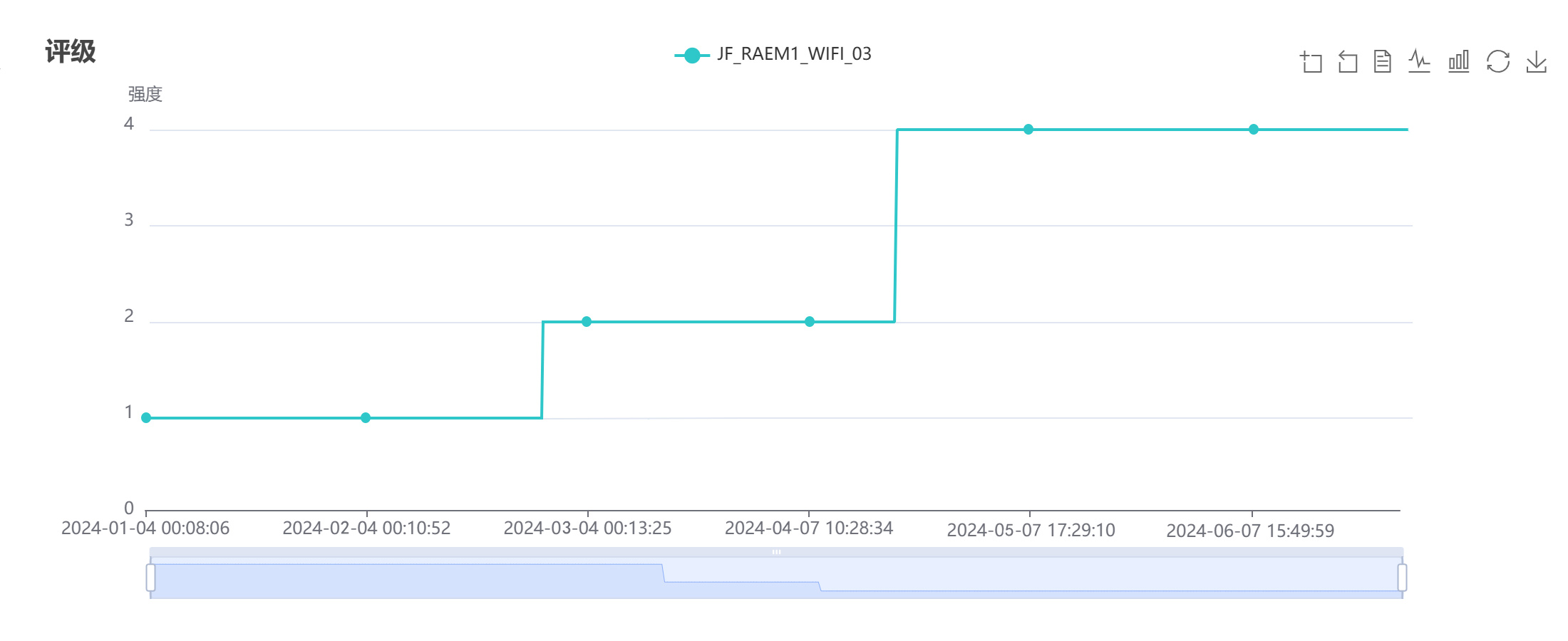

清诚云平台是集数据显示、数据查询、远程配置、智能监控、报警推送于一体的数据管理云平台。具有实时/历史数据分析查看、远程配置参数、自动评级、报警推送的功能。

· 远程配置:包括参数配置(如采样速率、采样长度、采样次数、采样间隔)、滤波配置、定时配置等,远程实现固件升级,免人工现场维护。

· 远程查看实时/历史数据:实时查看监测数据,可对任意时间段的历史数据进行查询。

AE特征参数:幅度、平均信号电平、能量、持续时间、振铃计数、上升时间、RMS、上升计数、峰值频率、质心频率、5个局部功率谱占比。

注:数据可以根据用户要求上传到用户指定的私有云平台。

· 远评级功能:声发射数据采用自动分级算法,由声发射撞击参数得到强度级别,云端远程查看评级结果。

评级参数:幅度、平均信号电平、能量、持续时间、振铃计数、上升时间、RMS、上升计数

· 相关图:使用参数表中包含的2个声发射参数为横、纵坐标,画出相关曲线或者分布点图、线图等。

· 报警信息推送:发现异常立即发送报警信息推送至用户,自动推送报警信息方式:邮箱、短信。

报警机制流程:传感器采集声波信号→采集器分析处理信号→云平台→报警推送。

· 数据下载:数据格式为CSV格式或我司的参数文件或波形文件(.PRA和.AED)格式。

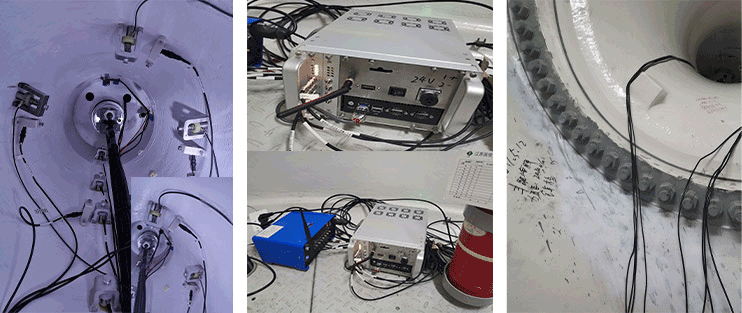

安装位置:BT轴承介于转动轴与定轴中间,位于主轴前端位置,声发射传感器后端有信号线与主机相连只能布置在定轴内侧,靠近BT轴承位置。

风电轴承监测基本测试流程:

①传感器、放大器、检测仪主机等硬件安装;

②通过人工模拟源对各通道灵敏度标定,通道响应尽可能一致;

③通过施加人工模拟源在各结构件上,大致评估信号情况,如信号传导路径、衰减等;

④需要做定位分析时,需要用已知模拟源和定位源情况做误差分析;

⑤仪器传感器自标定测试(用于监测过程中判定仪器状态,尤其是传感器);

⑥通过测试噪声确定门槛值;

⑦长时间大数据采集,记录运行情况,载荷情况、环境情况(天气、检修等);

⑧仪器设备拆卸前,再次模拟源对各通道进行灵敏度标定,记录差异,分析数据时加以考虑。

风电轴承监测基本测试流程:

①单台监测对象声发射数据结合载荷情况纵向对比(第一台选取的3月27日和4月5日凌晨数据);

②参数历程图看趋势和分布规律,结合分析的轴承故障特征,判断故障点结构;

③参数的相关性,大致判定是信号类型和种类,如:幅度-ASL、持续时间-上升时间、振铃计数-上升计数、幅度-能量等可大致判断是裂纹还是摩擦信号;

④典型时域信号与其频谱对照分析归类;

⑤异常特征参数与波形信号关联分析,符合性鉴定,如高能量高幅度的信号不一定是裂纹信号,主要是对第3条做验证(参数分析叫波形分析效率高);

⑥时差定位分析(均匀结构件效果好,准确度高,但对通道一致性要求高)。