转动机械的典型故障状态:

当轴承发生磨损,润滑剂污染劣化等故障时,随着轴承的旋转,轴承内的滚动体与内外圈相互碰撞时产生的声发射信号有效电压(RMS)或能量出现不规则和高峰值的特点。安装在转动设备上的传感器接收这个声波,RAEM2采集器进行系统分析处理,计算出声发射源的特征参数,识别提取有效的故障信号,物联网云平台远程监测转动设备状态。

365天在线声发射监测检测,物联网远程操作使用,手机蓝牙巡检APP实现人工巡检,全过程自动分析结果。

对主要依靠旋转动作完成特定功能的机械设备(即低速轴承设备)的状态监测(损伤状态、润滑状态等)。

例如风力发电机轴承、磨床、发电机、卷扬机、液压机械、转向轴承、矿山机械等各类低速轴承,广泛应用于石油化工、能源、机械加工、交通运输等领域。

转动设备运转时产生声波,包括人耳可听见的声波和人耳不能听见的音频范围外的声波,这个声波对不同的状态(正常运转,磨损,润滑剂污染劣化,等)对应有不同的声波波谱,安装在转动设备上的RAEM2接收这个声波定性定量分析得到对应的状态,物联网云平台远程监测转动设备状态。

| 系统组成 | 通讯方式 |

| RAEM2声波(声发射)检测仪、云服务器、客户端 | 4G/Lora、蓝牙 |

RAEM2声波(声发射)检测仪

内置传感器版本 |

外置传感器版本 |

| 通道组合 | 单通道信号输入 |

| 采集方式 | 连续采集模式、间隔采集模式、定时采集模式(注:Lora版本只有间隔采集模式) |

| 输入频率 | 10KHz-400KHz |

| 采样精度 | 16位 |

| 采样率 | 可选200k/s,500k/s,1000k/s,2000k/s |

| 系统噪声(幅度) | 内置传感器优于40dB,外置传感器优于30dB |

| 传感器 | 150KHz(60KHz-400KHz)/40KHz(15KHz-70kHz)可选 |

| 前置放大器供电输出 | 28V40dB/12V34dB/5V26dB |

| 数字滤波器 | 128阶 |

| 数据输出 | 参数(幅度,RMS,功率,ASL)、波形(注:Lora版本暂不支持发波形数据) |

| 通讯方式 | 4G/LoRa,RS485 |

| 4G支持频段 |

LTE-FDD:B1/B3/B5/B8 LTE-TDD:B34/B38/B39/B40/B41 |

| 手机巡检 | 蓝牙 |

| 蓝牙最远通讯距离范围(米) | 无遮挡物区域内最远13.0m |

| 使用温度 | -20℃~+60℃ |

| 供电方式 |

多种方式可选: 1、 外部8.4VDC供电 2、 内置充电电池(3000mAh@8.4V) 3、 内置低自放电率的锂亚电池(7000mAh@8.4V,不可充电) |

| 充电电压 | 8.4V |

| 防护等级 | IP65 |

| 采样长度(us) |

2000Ksps:500us~15000us 1000Ksps: 1000us~30000us 500Ksps:2000~60000us 200Ksps:5000~150000us |

| 触发方式 | 时间触发 |

| 动态范围 | 内置传感器60dB,外置传感器70dB |

| 最大信号 | 100dB |

| 定时采集休眠时间精度 | ±1min (注:Lora版本:3min) |

| 定时采集模式电池寿命 | 每天唤醒1次,每次1秒钟的情况下最大可工作:理论下3年(使用锂亚电池)、理论下1年(使用充电电池) |

| 连续采集模式电池寿命 | 15h(使用充电电池)、24h(使用锂亚电池) |

| 尺寸 |

直径φ60mm,高度105mm(含150k传感器不含天线);高度117mm(含40k传感器不含天线) 外置传感器:直径φ60mm,高度105mm(不含天线) |

| 重量(含电池、磁铁、天线) | <500g |

| 备注:Lora网关参数信息仅供Lora版本RAEM2声发射系统参考 | |

| Lora网关理论最大连接RAEM2设备数量 | 200台 |

| Lora网关最远通讯距离 | 空旷无遮挡的海平面最远10km |

| Lora网关入网方式 | 有线以太网、4G |

| Lora网关工作频率 | EU433、CN470-510、 CN779-787、 EU863-870、 US902-928、 AU915-928、AS923、 KR920-923 |

特点:时间触发、连续信号采集、远程监测,长期监测诊断、低功耗低成本。

GI40窄频带内置前放一体化声发射传感器

| 频率范围 | 15KHz~70KHz | 谐振频率 | 40KHz |

| 放大器 | 40db28V | 尺寸(mm) | Ф30×57 |

| 使用温度 | -20℃~50℃ | 灵敏度峰值 | 75dB |

| 防护等级 | IP62 | 接口类型 | BNC |

设备安装在轴承的固定位置(轴承座)上,多台监视器可组成多通道监视系统,对大型设备进行实时监视。/p>

例如对游乐设施等转动构件整体监测时,传感器应尽量远离螺栓连接、支座等位置;局部监测时被测部分应尽量位于传感器阵列中间。

远程配置:参数在线设置、远程控制设备启停、定时参数配置。

在线实时参数、波形显示;历史波形、历史参数查询: 参数可选幅度、平均信号电平、功率、RMS;日期的选择可精确到分钟。

数据上传到云端物联网平台(清诚云)显示分析。AE特征参数:幅度、平均信号电平、功率、RMS。

远程配置:远程配置参数、定时配置。

SWAE声发射系统软件是实时采集分析和事后分析软件的集合,此外还可使用SWAE软件进行深度分析和处理以详细了解缺陷详细情况,如参数分析、定位分析、相关图分析、波形分析、快速傅里叶变换、小波变换等。

方案案例

原理:

转动设备运转时产生声波,包括人耳可听见的声波和人耳不能听见的音频范围外的声波。这个声波对不同的状态(正常运转,磨损,润滑剂污染劣化,等)对应有不同的声波波谱。安装在转动设备上的RAEM2声发射采集器传感器接收这个声波,采集器和物联网云平台定性定量分析得到对应的状态。

1)轴承故障

案例:每隔4个月对某转动设备的滚动轴承进行在线声波(声发射)监测,对设备轴承状态进行监测

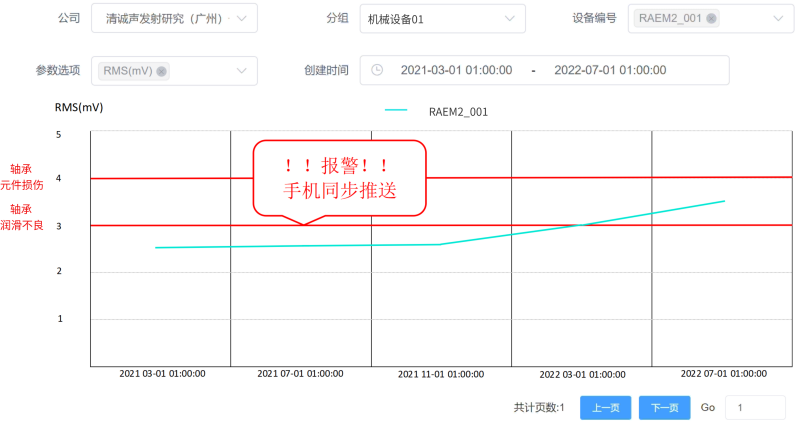

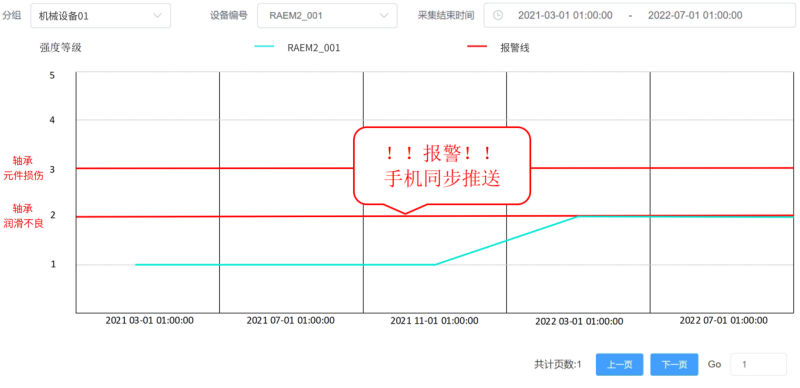

根据现场数据分析验证,得到转动设备不同故障等级判据(该案例中使用RMS进行判断),设置3个等级:完好(1级),轴承润滑不良(2级),轴承元件损伤(3级)

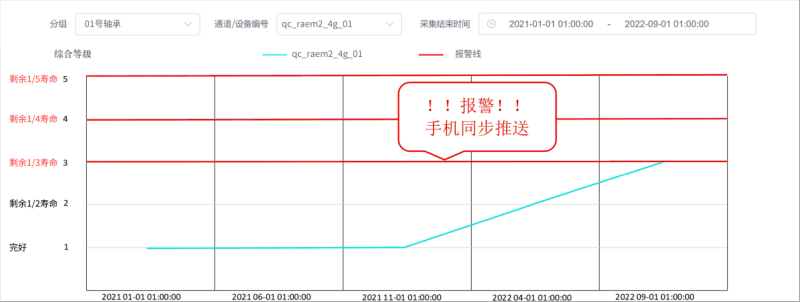

云平台图1:1号机械设备qc_raem2_001通道监测期间的时间-RMS图:

云平台图2:1号机械设备RAEM2_001通道在0、4、8、12、16个月后对应的强度级别分别为:1,1,1,2,2

据云平台数据可知,1号机械设备RAEM2_001通道在2022-03-01触碰2级报警线,当前传感器附近发生轴承润滑不良,需要考虑检查维修(报警推送)。

2)轴承润滑状态

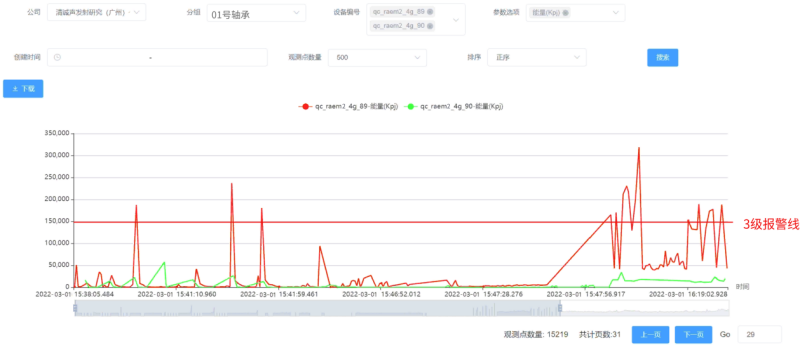

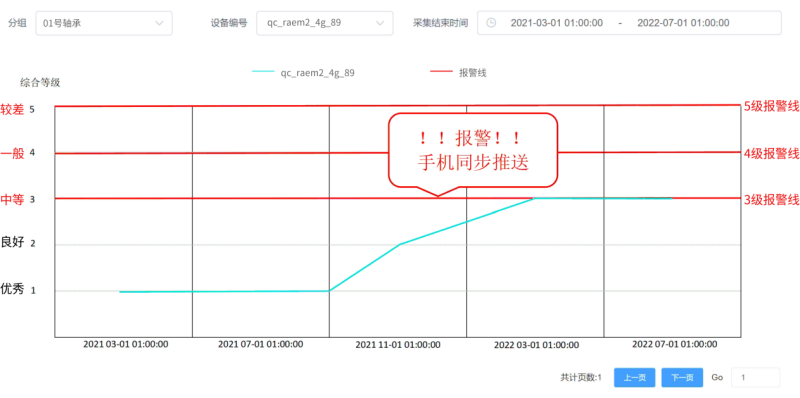

案例2:每4个月对某转动设备某轴承润滑状态进行一段时间的在线润滑状态声波(声发射)监测,对轴承润滑状态进行评估。(用对润滑状态变化较为敏感的数据来评价,该案例中使用能量参数结合活度进行综合评级得出润滑状态)

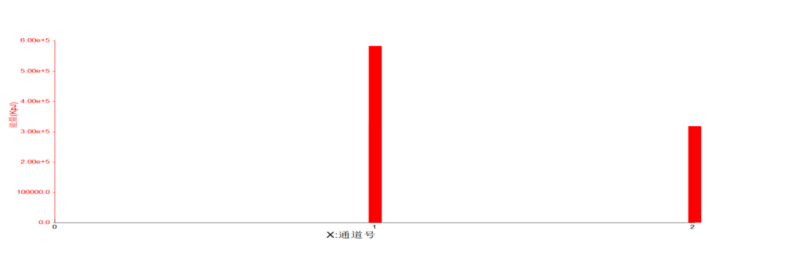

云平台图1:1号机械设备qc_raem2_4g_89通道和qc_raem2_4g_90通道在2022-03-01某段时间的的能量显示

两个通道(位置)的润滑状态有差异,qc_raem2_4g_89通道处润滑状态异常。

云平台图2:1号机械设备qc_raem2_4g_89通道在监测期间的润滑状态评级。

据云平台数据可知,1号机械设备qc_raem2_4g_89通道,在2022-03-01触碰3级报警线,此处润滑状态为中等,需要考虑检查维修(报警推送)。

3)轴承损伤状态

案例3:每5个月对某转动设备某轴承进行一段时间状态监测,对轴承损伤程度进行评估。

云平台:机械设备1号轴承qc_raem2_4g_01通道在0、5、10、15、20个月后对应级别分别为:1,1,1,2,3

据云平台数据可知,1号轴承qc_raem2_4g_01通道在2022-09-01触碰3级报警线,当前轴承存在明显局部损伤,剩余1/3寿命,需要考虑维修(报警推送)。

对上述案例,都可设置手机同步报警推送(邮箱、短信、小程序、APP等方式)。

也可使用清诚的SWAE软件进行深度分析,详细了解数据情况。

如对监测组处于不同润滑状态的两个通道的数据进行通道-能量图分析:

(通道-能量图中可看出,该组润滑状态监测中能量对变化较为敏感,可用来评价润滑状态)

实际案例

1)游乐园设施轴承声发射监测

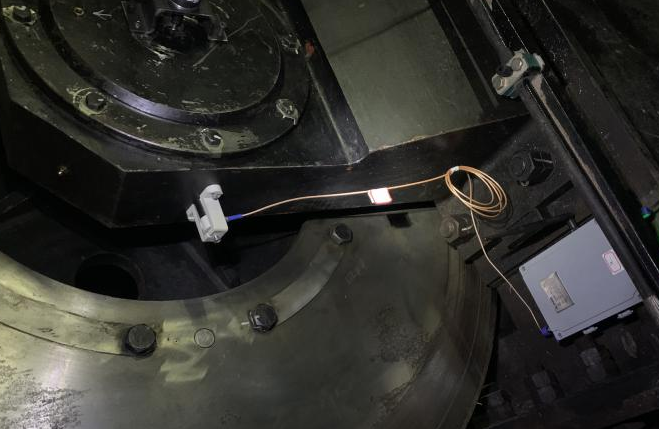

①升降机卷扬机主轴轴承监测:仪器布置采用电池供电,同时增加了通讯模块,将报警信号上传到云服务器,并推送到手机。

监测现场示意图

数据显示示意图

②波浪翻滚项目主轴轴承声发射监测:

监测位置是两侧受力最集中的部位--旋转主轴轴承,传感器布置在轴承外圈座上。

2)低速滚动轴承损伤声发射检测监测

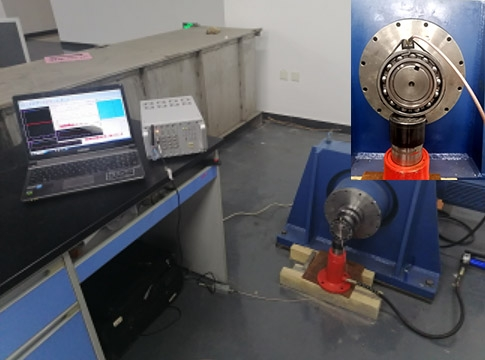

低速滚动轴承损伤检测(类工控机声发射)

现场监测示意图1

现场监测示意图2

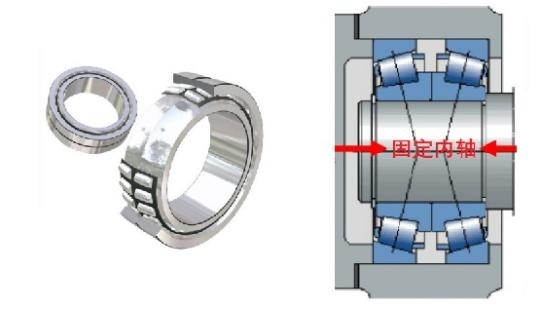

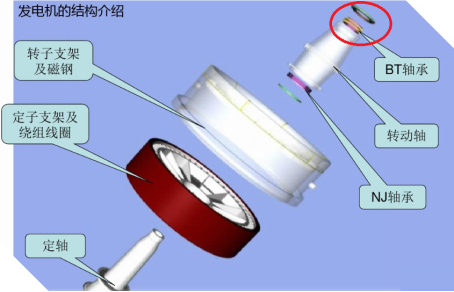

BT轴承是双列圆锥滚子轴承,具有一个双滚道的外圈和两个内圈,两内圈之间有一隔圈。可以通过改变隔圈厚度来调整轴承游隙。该类型的轴承可以在承受径向载荷的同时承受双方向的轴向载荷,可在轴承的轴向游隙方位内限制轴和外壳的轴向位移,主要用于承受以径向载荷为主的径向与轴向联合载荷,具有承载能力大,极限转速低的特点。

结构示意图

BT轴承介于转动轴与定轴中间,位于主轴前端位置,声发射传感器后端有信号线与主机相连,只能布置在定轴内侧,靠近BT轴承位置。

传感器及采集器安装布置

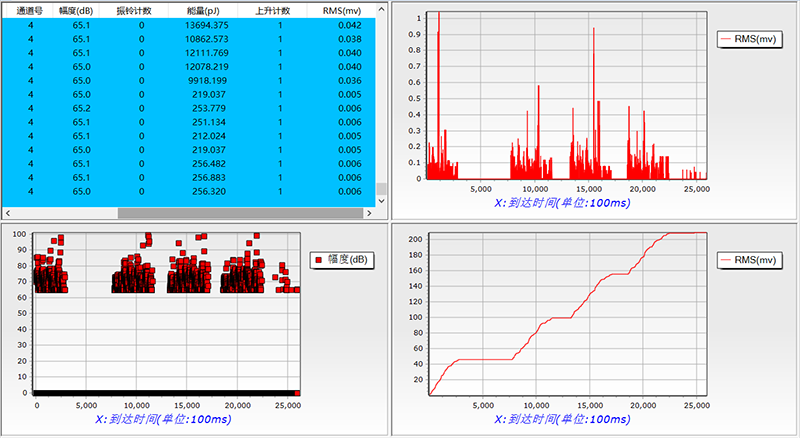

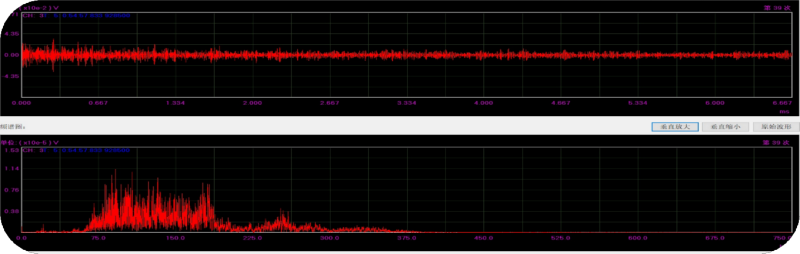

“好”轴承时域与频域图

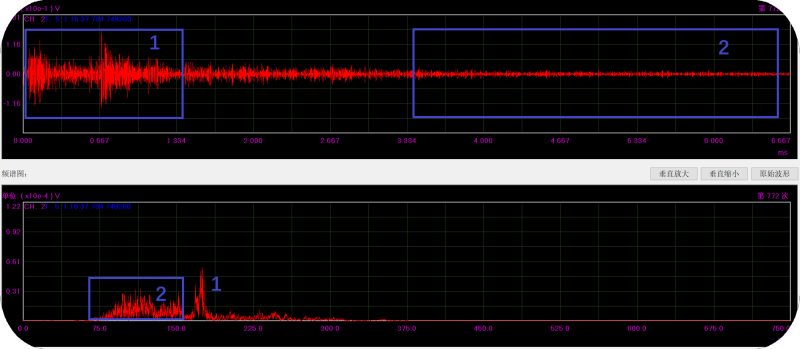

“坏”轴承时域与频域图

4)低速轴承声发射监测

风电轴承声发射监测基本测试流程:

①传感器、放大器、检测仪主机等硬件安装;

②通过人工模拟源对各通道灵敏度标定,通道响应尽可能一致;

③通过施加人工模拟源在各结构件上,大致评估信号情况,如信号传导路径、衰减等;

④需要做定位分析时,需要用已知模拟源和定位源情况做误差分析;

⑤仪器传感器自标定测试(用于监测过程中判定仪器状态,尤其是传感器);

⑥通过测试噪声确定门槛值;

⑦长时间大数据采集,记录运行情况,载荷情况、环境情况(天气、检修等);

⑧仪器设备拆卸前,再次模拟源对各通道进行灵敏度标定,记录差异,分析数据时加以考虑。

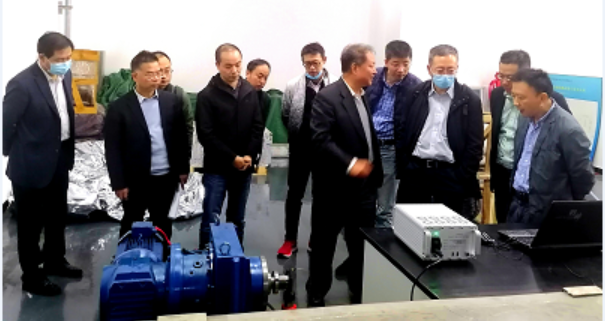

场景实操图

数据处理的基本方法(单台数据):

①单台监测对象声发射数据结合载荷情况纵向对比(第一台选取的3月27日和4月5日凌晨数据);

②参数历程图看趋势和分布规律,结合分析的轴承故障特征,判断故障点结构;

③参数的相关性,大致判定是信号类型和种类,如:幅度-ASL、持续时间-上升时间、振铃计数-上升计数、幅度-能量等可大致判断是裂纹还是摩擦信号;

④典型时域信号与其频谱对照分析归类;

⑤异常特征参数与波形信号关联分析,符合性鉴定,如高能量高幅度的信号不一定是裂纹信号,主要是对第3条做验证(参数分析叫波形分析效率高);

⑥时差定位分析(均匀结构件效果好,准确度高,但对通道一致性要求高)。