李路明,黄松岭,杨海青,刘时风

(清华大学 机械工程系,北京 100084)

在石油开采工业中,抽油管被大量使用。为了避免 由于抽油管过度磨损造成的事故,有必要对抽油管壁磨损量 进行检测。将计算机技术、机电控制技术、信号处理技术与漏 磁检测技术结合起来,实现了抽油管壁磨损量的检测。探头采用双传感器差动的方式,避免了工作环境磁场对检测的影响。漏磁检测探头在抽油管内采用螺旋式轨迹扫查,能保证 磨损缺陷不漏检。经过实验测试,此检测方法能有效地检出 对抽油管正常工作有严重危害的管壁磨损,在采油业中具有广阔的应用前景。

关键词:磁通密度检测;探头扫查;抽油管

LI Luming,HUANG Songling,YANG Haiqing,LIU Shifeng

(Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China)

Oil pipelines are w idely used in oil exploration.T he pipelines must be inspected for abrasion by the oil to avoid excessive w ear accidents. A computer-based technique w as developed for abrasion inspection of oil pipelines by combining electro/mechanical controls,signal processing and magnetic flux leakage testing.T he influence of external magnetic fields w as eliminated by differential sensors.T he magnetic flux leakage probe scans in a spiral along the pipeline to minimize missed abrasion defects. Experimental data show s that this method can detect abrasions in oil pipelines w hich are dangerous to normal w ork.T he method can be w idely applied in the oil exploration industry.

Key words:magnetic flux testing;probe scanning;oil pipelines

在石油开采中必须使用抽油管,抽油管的工作条件非常恶劣,最容易发生沿抽油管轴向的磨损[1]。为避免出现事故和中断采油工作,油田一般做法是定期更换抽油管,这种一刀切的做法不可避免造成许多没有危险磨损的抽油管的浪费。因此,对抽油管磨损量进行监测和诊断对避免采油机工作故障和避免抽油管浪费具有重要意义。本文介绍了一种将计算机技术、信号处理技术、机电控制技术与漏磁检测技术结合起来实现抽油管磨损量检测的有效方法。经过实验测试,此检测方法能有效检测出抽油杆对抽油管壁的磨损,检测探头采用螺旋式扫查方式能 保证磨损缺陷不漏检。

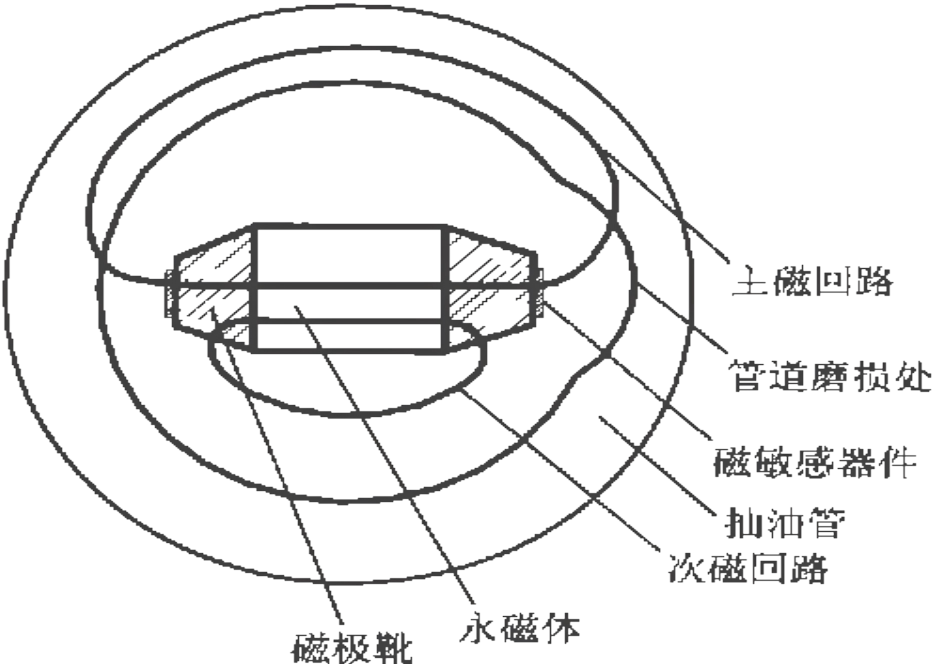

抽油管磨损磁检测的基本原理是建立在铁磁材料的高磁导率这一特性之上,抽油管磨损处磁导率远小于未磨损处的磁导率,抽油管在外加磁场作用下被磁化,当无磨损缺陷时,磁力线绝大部分通过抽油管,此时磁回路中主磁路磁通密度较大;当抽油管内壁存在磨损时,导致磁力线发生弯曲,有一部分磁力线没通过抽油管回路,而是通过另一个同主磁回路并联的次磁回路,因此导致主磁回路磁通密度减小,检测被磁化抽油管主磁回路磁通密度有无变化,就可判断磨损是否存在。图1是存在磨损时磁场的分布情况。要检测到完整的磨损缺陷磁通信号,则要求磁敏元件有规律地相对抽油管运动,以检测磁通密度的变动,得到磨损缺陷漏磁通信号的波形。通过对漏磁通信号波形的分析,取得有关缺陷几何形状的信息。要使磁敏元件有规律地相对抽油管运动,则必须建立驱动装置。采用不同的驱动装置,就构成针对不同工件的检测系统。在管状工件的自动检测中,通常采用磁化场和磁敏元件同时相对工件运动的驱动方式

图 1 抽油管存在磨损时磁路的分布情况

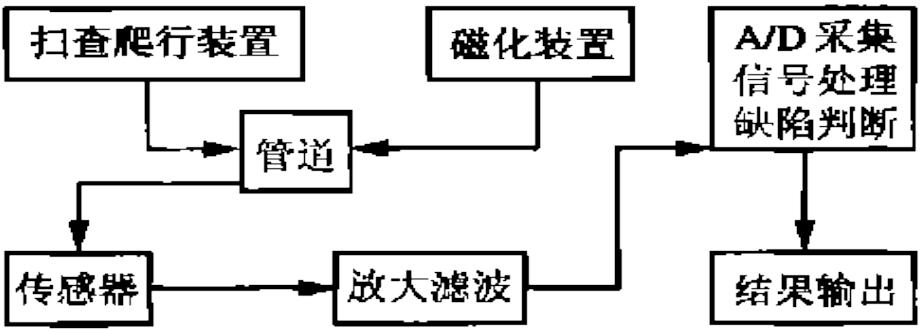

抽油管磨损量检测装置包括硬件和软件两大部分。硬件部分(如图2所示)包括探头扫查爬行装置、磁化装置、传感器、模拟信号处理电路和计算机。

图 2 抽油管检测装置的组成

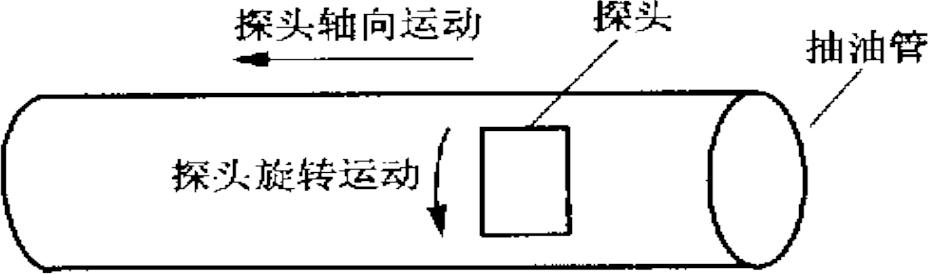

为了降低检测装置成本,并且保持较高的检测 效率,同时也是为了便于对缺陷量化和减轻操作者的劳动强度,采用探头沿管道内壁螺旋形扫查的方式对抽油管作全面检测。探头扫查运动见图3。由于抽油管磨损缺陷都是沿抽油管轴向有一定长度的,因而此扫查方式能有效地避免磨损缺陷的漏检。

图 3 探头扫查运动示意图

磁化在漏磁检测中占有重要地位,磁化合适与否严重影响着检测灵敏度。为使结构紧凑、功耗减小,采用高性能永磁材料作磁化场。永磁体在抽油管中心对抽油管进行整体磁化,此结构通过永磁体、磁 极和抽油管能形成一个完整的闭合磁路,从而极大地改善了磁化效果。

磁敏元件的选择是探头设计的关键。在漏磁检测中常用的磁敏元件有HALL元件、探测线圈等。探测线圈的平均化效应使得其分辨率和检测灵敏度较低,而HALL元件可以做的很小( 0.2mm × 0.2 mm以下),其检测灵敏度和分辨率都很高,并且它具有较宽的响应频带和较好的温度适应性,输入输出线性度和稳定性也非常好,因此,在此装置中采用HALL元件作磁敏器件。

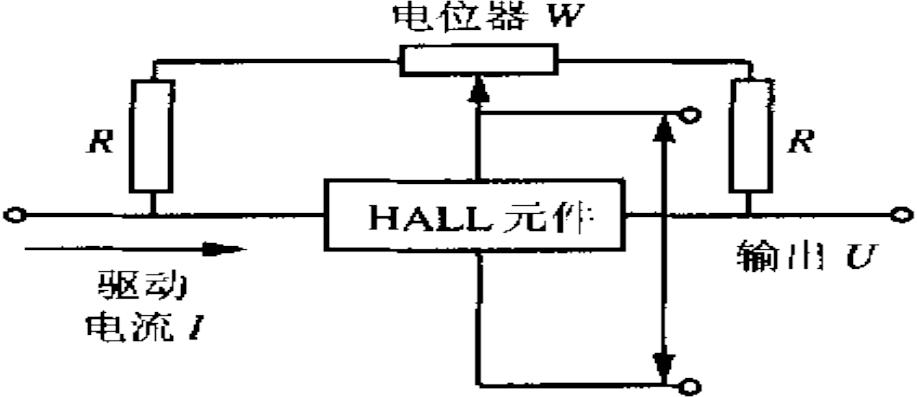

由于工艺等原因,HALL元件存在不等位电势。不等位电势的直接影响就是产生一静态直流输出,如果不在前级放大器输入端前接入隔直电容,将造成放大器饱和,使整个系统阻塞。但在前级放大器输入端加入隔直电容会带来很多消极影响:相移、干扰、频率特性的畸变等,使后面电路难于作差动放大处理。因此,在本电路中,不用隔直电容,而在HALL元件上加入调零电路以补偿不等位电势。调零电路见图4,W选用高精度多圈电位器,能精确地实现调零。当HALL元件采用恒流I驱动时,为减小调零对HALL元件灵敏度的影响,电位器W电阻应大于10倍的HALL元件输入电阻,电阻R是保护电阻。

图 4 调零电路

HALL元件探测到的磁信号中含有很大的磁 场梯度干扰,空间中的各种电磁干扰也会对漏磁检 测造成很大影响,为此,在一个探头中封装两个性能 参数匹配的 HALL 元件组成差动形式来消除这些干扰。信号经放大、带通滤波后送信号采集电路。

计算机是检测装置的重要组成部分,它控制着 信号采集板的采样并对采样信号进行处理(剔出噪声),显示缺陷信号波形并对缺陷进行判断。

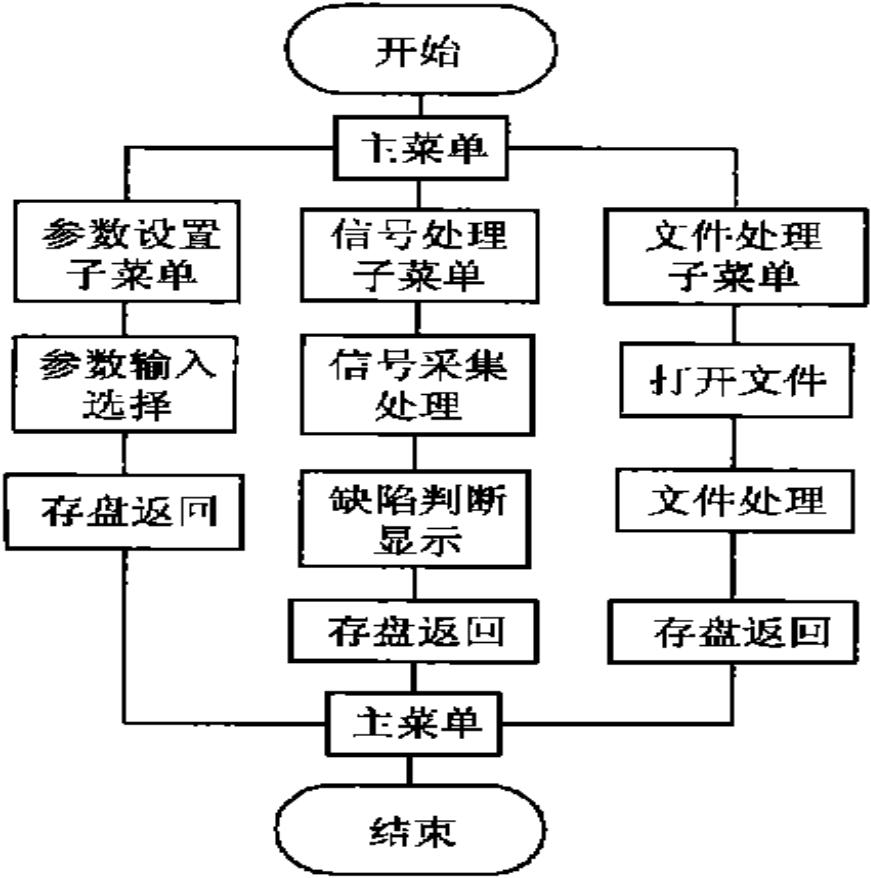

检测装置软件全部采用C语言编写,程序结构简单,信号处理简单有效,采用中值滤波、相对阈值法等信号处理方法提取缺陷信号并判断缺陷。软件程序流程图如图5所示。

图 5 检测装置软件程序流程图

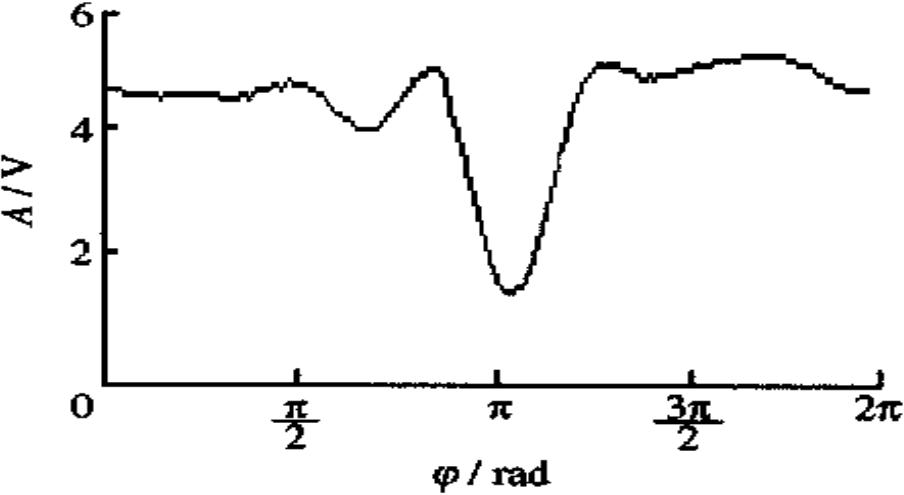

从油田现场取来的工作过一段时间的抽油管(外径80mm、壁厚5mm,磨损区宽度10mm、中间最深处2mm)内壁轴向的磨损进行检测,将探头检测到的信号经放大和带通滤波,然后将输出信号送入计算机采集处理。图6示出了经计算机处理后显示在计算机显示器上的抽油管磨损信号,图中横 坐标是探头旋转角度φ,纵坐标是信号幅度A 。

图 6 检测装置软件程序流程图

1)采用在抽油管内中心用永磁体磁化,并在磁 极处布置磁敏感器件,通过检测磁极端面磁通量变化的方式能够检测出抽油管内壁的磨损缺陷;

2)采用两组磁敏器件组成差动的方式避免了外界磁场对检测造成的干扰,避免造成磨损缺陷的误判;

3)探头采用螺旋式扫查的方式能有效地避免 抽油管磨损缺陷的漏检。

参 考 文 献

〔1〕丁玉兰,石来德.机械设备故障诊断技术[M].上海:上海 科学技术文献出版社,1994. DING Y ulan,SHI L aide.M alfunction Diagnosis T echniques of M echanical Equipment[M].Shanghai:Shanghai Science and T echnology Literature Press,1994.(in Chinese)

〔2〕 胡险峰.便携式漏磁通表面缺陷检测装置[J].无损检测,1996,18(4):108 109. HU Xianfeng.Portable magnetic flux leakage testing equipment of surface defects[J].J N ondestructive Testing ,1996,18(4):108 109.(in Chinese)

〔3〕 Kramer G.Fully automated test equipment for tube - ends or coupling s and it s use for a QA system for OCT G and line pipes[J].Insight,1995,37(6):426 432.

〔4〕 黄松岭,李路明,张家骏.在用管道漏磁检测装置的研制 [J].无损检测,1999,21(8):344 346. HUANG Songling, LI Luming, ZHANG Jiajun. Development of a magnetic flux leakage testing device for pipelines in use[J].J N ondestructive Testing ,1999,21(8): 344 346.(in Chinese)

〔5〕 李路明,郑 鹏,黄松岭.表面裂纹宽度对漏磁场 Y 分量的 影响[J].清华大学学报,1999,39(2):43 45. LI Luming ,ZHENG Peng ,HUANG Songling .Effects of surface crack w idth on Y component of magnetic flux leakage field[J].J Tsinghua University ,1999,39(2):43 45.(in Chinese)

〔6〕 黄松岭.管道磁化的有限元优化设计[J].清华大学学报, 2000,40(2):67 69. HUANG Songling.Optimizing design of pipeline magnetization using the finite element method [J].J Tsinghua University ,2000,40(2):67 69.(in Chinese)

〔7〕 黄松岭,李路明,鲍晓宇,等.管道漏磁检测中的信号处理 [J].无损检测,2000,22(2):55 57.HUANG Songling,LI Luming,BAO Xiaoyu,et al.Signal processing of pipeline magnetic flux leakage testing[J].J N ondestructive Testing ,2000,22(2):55 57.(in Chinese)